Warmnieten: Grundlagen, Vorteile und Anwendungen

Grundlagen des Warmnietens

Warmnieten ist ein Fügeverfahren, bei dem Nieten erhitzt und anschließend durch plastische Verformung miteinander verbunden werden. Dieses Verfahren wird vor allem dann eingesetzt, wenn besonders hohe Festigkeit und Dauerhaftigkeit der Verbindung gefordert sind, was beispielsweise bei der Fertigung von Flugzeugen oder in der Automobilindustrie der Fall ist.

Beim Warmnieten wird der Nietbolzen zunächst auf eine Temperatur erhitzt, die unterhalb seines Schmelzpunkts liegt, aber hoch genug ist, um das Material plastisch zu verformen. Anschließend wird der erhitzte Niet in ein vorgebohrtes Loch im Werkstück gesteckt und durch eine Stauchbewegung verformt, sodass er sich fest mit dem Werkstück verbindet.

Durch das Erwärmen des Niets wird das Material weicher und lässt sich leichter verformen, was eine gleichmäßige und dichte Verbindung ermöglicht. Nach dem Abkühlen zieht sich das Material wieder zusammen, wodurch die Verbindung zusätzlich verspannt wird und eine sehr hohe Festigkeit erreicht.

Warmnieten wird besonders in Bereichen eingesetzt, wo eine Kombination aus hoher mechanischer Belastbarkeit und Temperaturbeständigkeit notwendig ist.

Anlagen-Integration

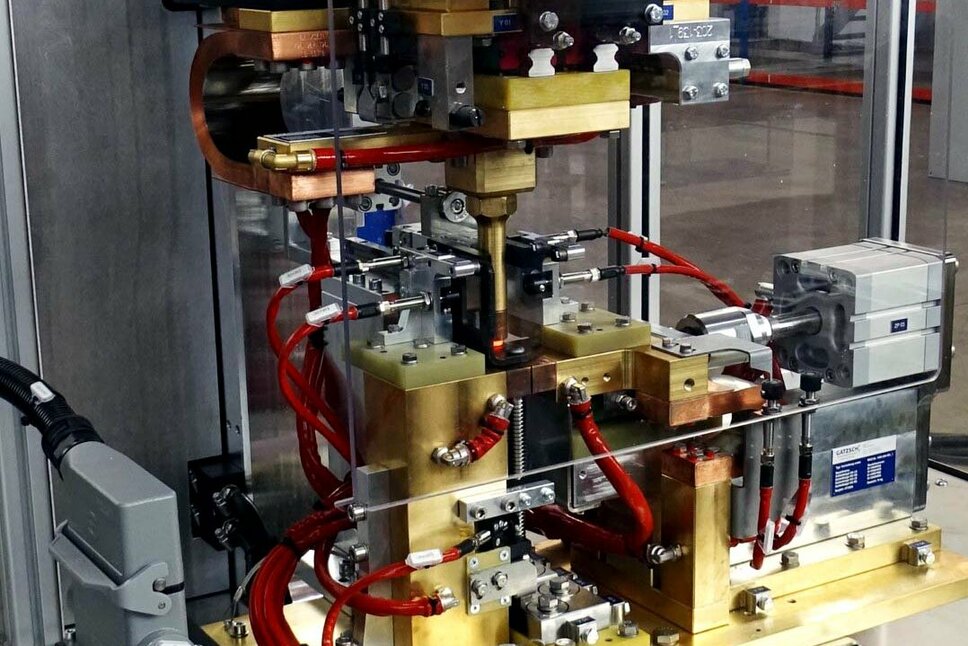

In modernen Fertigungslinien kann das Warmnieten nahtlos in automatisierte Prozesse integriert werden. Dabei übernehmen Roboter und CNC-gesteuerte Maschinen das Setzen und Formen der Niete, was eine gleichbleibend hohe Reproduzierbarkeit und maximale Effizienz gewährleistet. Die Gatzsch Schweißtechnik GmbH bietet Ihnen dafür maßgeschneiderte Anlagen, die sich perfekt in Ihre bestehende Produktion integrieren lassen.

Erleben Sie, wie unsere innovativen Lösungen Ihre Produktionsprozesse optimieren können. Kontaktieren Sie uns noch heute für eine unverbindliche Beratung und entdecken Sie die Vorteile unserer hochmodernen Warmnieten-Technologie für Ihre Fertigung!

Vorteile des Warmnietens

Das Warmnieten bringt mehrere entscheidende Vorteile mit sich:

Maximale Festigkeit

Das Erhitzen des Niets sorgt dafür, dass sich dieser perfekt an das umgebende Material anpasst, was zu einer besonders starken Verbindung führt. Diese Festigkeit ist ideal für Anwendungen, die hohen Belastungen ausgesetzt sind.

Verbesserte Formbarkeit

Durch die Wärmebehandlung werden interne Spannungen im Material reduziert, was die Langlebigkeit der Verbindung fördert und die Qualität der Verbindung erhöht.

Langlebigkeit

Warmgenietete Verbindungen sind extrem langlebig, da sie durch das präzise gesteuerte Erhitzen und Abkühlen weniger anfällig für Materialermüdung und -versagen sind.

Vielseitigkeit

Warmnieten ist für eine Vielzahl von Materialien und Dicken geeignet, was es in vielen industriellen Anwendungen einsetzbar macht.

Warmnieten in der Anwendung

Warmnieten findet in zahlreichen Industrien Anwendung, insbesondere dort, wo hohe Anforderungen an die Festigkeit und Langlebigkeit der Verbindungen gestellt werden. Typische Einsatzgebiete sind:

Automobilindustrie

Hier wird Warmnieten für die Verbindung von Karosserieteilen, Fahrwerkskomponenten und anderen sicherheitsrelevanten Bauteilen eingesetzt.

Luft- und Raumfahrt

Aufgrund der extremen Anforderungen an die Zuverlässigkeit und Festigkeit werden in der Luftfahrt häufig warmgenietete Verbindungen verwendet.

Schwerindustrie

Maschinen- und Anlagenbau, Schiffbau sowie die Herstellung von Großkomponenten für den Energie- und Infrastrukturbau nutzen das Warmnieten für hochbelastbare Verbindungen.

Wichtige technische Aspekte im Warmnieten

Materialwahl

Die Wahl des richtigen Materials für die Niete ist entscheidend. Oft werden Legierungen verwendet, die bei erhöhter Temperatur eine gute Formbarkeit aufweisen und gleichzeitig eine hohe Festigkeit bieten, sobald sie abgekühlt sind. Übliche Materialien für Warmnieten sind kohlenstoffreiche Stähle, spezielle Aluminiumlegierungen und manchmal auch Kupfer.

Erwärmungsverfahren

Es gibt verschiedene Methoden, um die Niete auf die benötigte Temperatur zu bringen:

- Induktionserwärmung: Hierbei wird die Niete durch elektromagnetische Induktion schnell und gleichmäßig erhitzt. Diese Methode ist sehr effizient und präzise.

- Gasflamme: Ein herkömmlicher, aber weniger präziser Ansatz, bei dem eine Niete direkt mit einer Flamme erhitzt wird.

- Ofenbehandlung: Nieten werden in einem Ofen auf die gewünschte Temperatur erhitzt. Diese Methode ist für Serienfertigungen geeignet, da sie mehrere Nieten gleichzeitig behandelt.

Temperaturkontrolle

Die exakte Temperaturkontrolle ist entscheidend, um die gewünschten Eigenschaften der Verbindung zu erreichen. Typische Temperaturen liegen je nach Material zwischen 600°C und 1000°C. Die Temperatur beeinflusst die Fließfähigkeit des Materials und damit die Qualität der Verbindung.

Abkühlungsprozess

Der Abkühlungsprozess kann die Eigenschaften der Verbindung beeinflussen. Eine kontrollierte Abkühlung kann die mechanischen Eigenschaften wie Härte und Festigkeit verbessern. In einigen Fällen wird die Niete nach dem Setzen und Formen abgeschreckt, um die Festigkeit weiter zu erhöhen.

Besonderheiten des Warmnietens

Ein besonderes Merkmal des Warmnietens ist die Notwendigkeit präziser Temperaturkontrolle. Die Nieten müssen auf eine exakte Temperatur erhitzt werden, um die gewünschten Materialeigenschaften zu erreichen. Zu hohe Temperaturen können das Material spröde machen, während zu niedrige Temperaturen die gewünschte Plastizität nicht erreichen.

Häufig gestellte Fragen (FAQs) zum Thema Warmnieten

Warmnieten ist ein Verfahren zur Verbindung von Bauteilen, bei dem Niete durch Erhitzen verformbar gemacht und anschließend fest in eine Bohrung gepresst werden. Durch das Abkühlen zieht sich der Niet zusammen, wodurch eine feste und langlebige Verbindung entsteht.

Warmnieten bietet eine besonders hohe Festigkeit und Zuverlässigkeit der Verbindung, selbst unter extremen Belastungen. Es ist besonders geeignet für Anwendungen, bei denen Vibrationsfestigkeit und thermische Beständigkeit entscheidend sind.

Warmnieten wird häufig bei Metallen eingesetzt, insbesondere bei Stahl, Aluminium und Legierungen. Die Wahl des Materials hängt von den spezifischen Anforderungen an Festigkeit, Temperaturbeständigkeit und Korrosionsschutz ab.

Beim Warmnieten wird der Niet erhitzt, um ihn verformbar zu machen, und dann in die vorbereitete Bohrung gedrückt. Während der Niet abkühlt, zieht er sich zusammen und formt eine enge, feste Verbindung. Der Prozess erfordert präzise Temperaturkontrollen und kann automatisiert oder manuell durchgeführt werden.

Für das Warmnieten sind spezialisierte Anlagen erforderlich, die präzise Temperaturregelungen und hohe Presskräfte bieten. Diese Maschinen werden oft maßgeschneidert, um den spezifischen Anforderungen der jeweiligen Anwendung gerecht zu werden.

Gerne beraten wir Sie ausführlich zu diesem Thema und unterstützen Sie bei der Umsetzung. Kontaktieren Sie uns für eine unverbindliche Anfrage!

Warmnietprozesse unterliegen strengen Qualitätsstandards, insbesondere in sicherheitskritischen Branchen wie der Luftfahrt und dem Automobilbau. Jedes Bauteil wird oft individuell geprüft, um sicherzustellen, dass die Verbindung den Anforderungen an Festigkeit und Langlebigkeit entspricht.

Die richtige Temperatur ist entscheidend für den Warmnietprozess. Zu niedrige Temperaturen verhindern die ausreichende Verformung des Niets, während zu hohe Temperaturen zu Materialschwächung oder unerwünschter Deformation führen können. Eine präzise Temperaturkontrolle ist daher essenziell.

Ja, Warmnieten kann vollständig automatisiert werden. Moderne Anlagen sind mit Sensoren und Steuerungssystemen ausgestattet, die den Prozess überwachen und optimieren. Dies ermöglicht eine gleichbleibend hohe Qualität und Produktivität, insbesondere bei Serienproduktionen.

Gerne beraten wir Sie ausführlich zu diesem Thema und unterstützen Sie bei der Umsetzung. Kontaktieren Sie uns für eine unverbindliche Anfrage!