Buckelschweißen: Präzise Verbindungstechnik

Was ist Buckelschweißen und wie funktioniert es?

Buckelschweißen ist ein spezialisiertes Verfahren des Widerstandsschweißens, das sich durch seine hohe Präzision und Effizienz auszeichnet. Dieses Verfahren wird hauptsächlich in der Metallverarbeitung eingesetzt, um Metallteile, insbesondere Bleche, sicher und dauerhaft miteinander zu verbinden. Beim Buckelschweißen werden auf den Bauteilen Buckel oder Erhebungen eingeprägt, die als Schweißpunkte dienen. Diese Buckel schmelzen unter der Einwirkung von elektrischem Strom und Druck, wodurch die Bauteile fest miteinander verschweißt werden.

Der Prozess des Buckelschweißens beginnt mit der Platzierung der Werkstücke zwischen zwei Elektroden. Die Elektroden üben Druck auf das Werkstück aus und leiten den Strom ein. Durch die Buckel wird der elektrische Widerstand an diesen Stellen erhöht, was zu einer lokalen Erwärmung führt. Der Buckel schmilzt und verbindet sich mit dem gegenüberliegenden Werkstück. Sobald die Schweißnaht erstarrt ist, entsteht eine feste und dauerhafte Verbindung. Der gesamte Prozess verläuft in wenigen Sekunden und kann in hohem Maße automatisiert werden.

Technologische Anforderungen im Buckelschweißen

Das Buckelschweißen erfordert spezielle Ausrüstung und Fachwissen, um die gewünschten Ergebnisse zu erzielen. Moderne Schweißanlagen ermöglichen eine exakte Steuerung der Schweißparameter, wodurch gleichbleibend hohe Qualität gewährleistet wird. Für Unternehmen, die in der Metallverarbeitung tätig sind, bietet das Buckelschweißen eine effiziente Lösung für die Massenproduktion sowie für anspruchsvolle Projekte mit komplexen Geometrien.

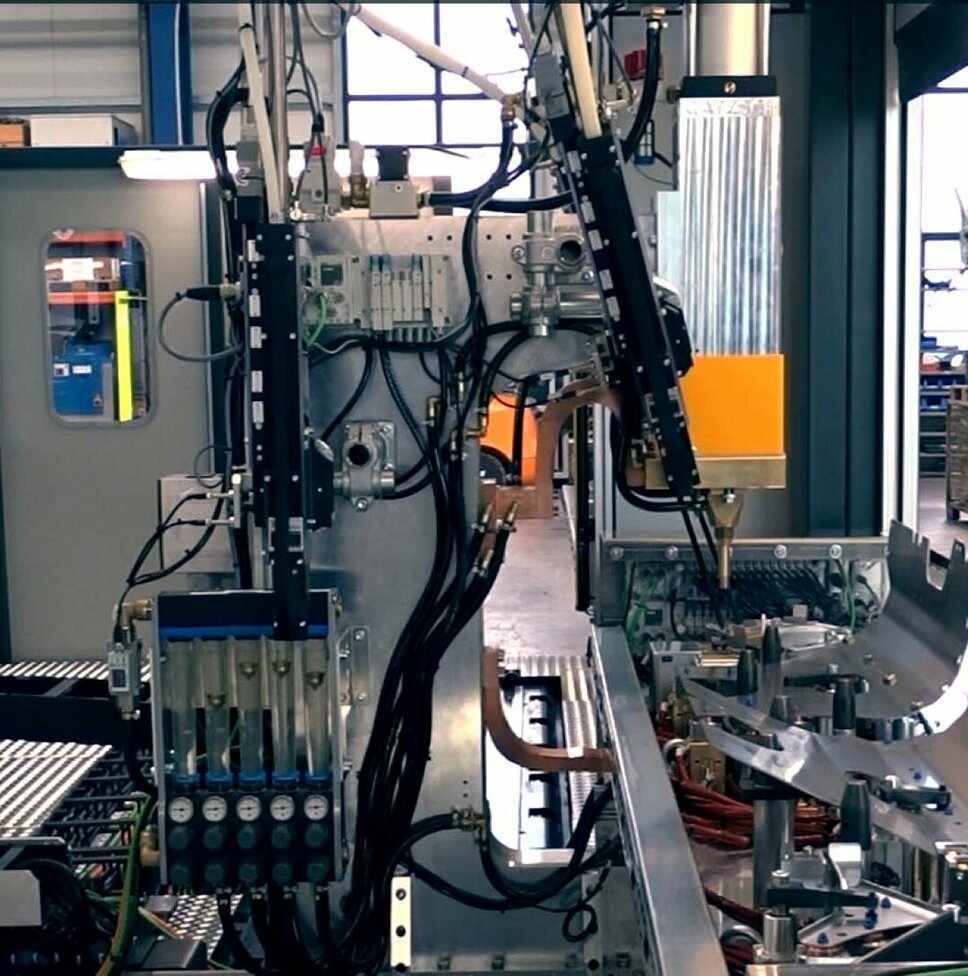

Visuelle Merkmale einer Buckelschweißanlage

- Robuste und stabile Konstruktion: Die Maschinen sind oft groß und massiv, um die Stabilität beim Schweißen zu gewährleisten.

- Kupferne Elektroden: Die Elektroden sind häufig gut sichtbar und durch ihre kupferne Farbe erkennbar.

- Hydraulik- oder Pneumatikzylinder: Diese sind oft an der Oberseite der Maschine montiert und steuern den Druck auf die Elektroden.

- Kühlwasserschläuche: Diese Schläuche verlaufen oft entlang der Elektrodenarme, um eine kontinuierliche Kühlung zu gewährleisten.

- Bedienpanel: Ein digitales Panel mit Anzeigen und Knöpfen zur Steuerung des Schweißprozesses.

Arten des Buckelschweißens

Es gibt verschiedene Arten des Buckelschweißens, wodurch eine hohe Flexibilität und Anpassungsfähigkeit des Verfahrens an verschiedene Materialien und Anwendungsanforderungen möglich ist. Je nach Werkstückgeometrie, Material und benötigter Verbindungsfestigkeit kann die passende Methode gewählt werden, um optimale Schweißergebnisse zu erzielen. Diese Vielfalt macht das Buckelschweißen zu einer unverzichtbaren Technik in vielen industriellen Anwendungen.

1. Buckelschweißen mit geprägten Buckeln

Dies ist die gebräuchlichste Form des Buckelschweißens, bei der die Buckel bereits im Voraus auf einem der Werkstücke geprägt oder geformt sind. Diese Methode wird häufig in der Automobilindustrie verwendet, um Karosserieteile zu verbinden. Die vorgeformten Buckel stellen sicher, dass der elektrische Strom und die Schweißwärme genau an den gewünschten Stellen konzentriert werden.

2. Buckelschweißen mit Widerstandspunkten

Hierbei handelt es sich um eine Variante, bei der die Buckel nicht mechanisch vorgeformt werden, sondern durch die Anordnung der Elektroden und die Steuerung des Schweißstroms während des Prozesses entstehen. Diese Methode wird oft bei dünneren Materialien oder speziellen Bauteilen eingesetzt, bei denen eine mechanische Vorformung der Buckel schwierig ist.

3. Mehrfach-Buckelschweißen

Beim Mehrfach-Buckelschweißen werden mehrere Buckel gleichzeitig geschweißt. Dies erfordert spezielle Elektrodensysteme, die eine gleichmäßige Stromverteilung auf alle Buckel gewährleisten. Diese Methode ist besonders effizient, wenn viele Verbindungen gleichzeitig hergestellt werden müssen, wie z.B. in der Serienfertigung von Automobilteilen oder Haushaltsgeräten.

4. Projektiertes Buckelschweißen

Beim projizierten Buckelschweißen werden die Buckel oder Schweißpunkte durch eine spezielle Gestaltung des Werkzeugs oder der Elektroden positioniert. Diese Technik wird oft bei komplexen oder unregelmäßig geformten Werkstücken eingesetzt, bei denen herkömmliche vorgeformte Buckel nicht praktikabel sind. Hierdurch können spezifische Punkte oder Kanten der Werkstücke miteinander verschweißt werden.

5. Schweißnieten

Das Schweißnieten ist eine Variante des Buckelschweißens, bei der ein kleiner Nietenähnlicher Vorsprung auf einem Werkstück geschweißt wird. Diese "Niete" wird unter Druck und Wärme verformt, um eine dauerhafte Verbindung zu schaffen. Diese Technik wird häufig verwendet, wenn dickere Materialien oder verschiedene Materialtypen verbunden werden müssen.

6. Buckelschweißen von Kunststoffen

Obwohl das Buckelschweißen traditionell für Metalle verwendet wird, gibt es auch Varianten für Kunststoffe. Hierbei werden spezielle Buckel auf Kunststoffteilen geformt, die dann durch einen thermischen Prozess miteinander verschmolzen werden. Diese Technik wird oft in der Herstellung von Kunststoffgehäusen oder Komponenten eingesetzt, bei denen eine starke und wasserdichte Verbindung erforderlich ist.

Typische Einsatzbereiche für das Buckelschweißen

Buckelschweißen wird in vielen Industriezweigen eingesetzt, besonders in der Automobilindustrie, wo es zum Verbinden von Karosserieteilen, Sitzstrukturen und anderen Bauteilen verwendet wird. Auch in der Produktion von Haushaltsgeräten, im Maschinenbau und in der Luft- und Raumfahrttechnik ist das Verfahren weit verbreitet.

Automobilindustrie

Karosserieteile wie Türrahmen, Motorhauben und Rahmenkomponenten werden häufig buckelgeschweißt, um stabile Verbindungen zu gewährleisten.

Elektrotechnik

Kontakte und Anschlüsse in elektrischen Geräten, wie z.B. Batterieklemmen, werden oft durch Buckelschweißen hergestellt.

Bauwesen

Stahlkonstruktionen und -träger werden manchmal buckelgeschweißt, um stabile und belastbare Verbindungen zu schaffen.

Haushaltsgeräte

In Geräten wie Waschmaschinen oder Geschirrspülern wird Buckelschweißen verwendet, um verschiedene Metallteile dauerhaft miteinander zu verbinden.

Die wichtigsten Kenngrößen beim Buckelschweißen

Beim Buckelschweißen spielen mehrere Kenngrößen eine entscheidende Rolle, um die Qualität und Effektivität des Schweißprozesses sicherzustellen. Diese Kenngrößen beeinflussen die Festigkeit, Zuverlässigkeit und Konsistenz der Schweißverbindungen. Die Kenntnis und präzise Kontrolle dieser Kenngrößen sind entscheidend, um beim Buckelschweißen hochwertige und zuverlässige Verbindungen zu erzielen. Durch die richtige Anpassung dieser Parameter können Schweißfehler vermieden und eine gleichbleibende Qualität in der Produktion sichergestellt werden.

Überblick der Kenngrößen im Buckelschweißen

1. Schweißstrom

Der Schweißstrom ist eine der wichtigsten Kenngrößen beim Buckelschweißen. Er bestimmt die Menge an elektrischer Energie, die durch die Werkstücke fließt, um die notwendige Wärme für das Schweißen zu erzeugen. Ein zu niedriger Strom führt zu unzureichender Schmelze, während ein zu hoher Strom zu einer Überhitzung und potenziellen Materialschädigung führen kann.

2. Schweißzeit

Die Schweißzeit ist die Dauer, während der der elektrische Strom durch die Werkstücke fließt. Sie beeinflusst, wie lange das Material erhitzt wird und somit die Größe und Qualität der Schweißnaht. Eine zu kurze Schweißzeit kann zu einer unzureichenden Verschmelzung führen, während eine zu lange Schweißzeit das Material überhitzen und die Verbindung schwächen kann.

3. Elektrodenkraft

Die Elektrodenkraft ist der Druck, den die Elektroden auf die Werkstücke ausüben. Sie spielt eine entscheidende Rolle bei der Bildung der Schweißnaht, da sie den Kontaktwiderstand zwischen den Werkstücken beeinflusst. Eine zu geringe Elektrodenkraft kann zu unzureichendem Kontakt und damit zu einer schwachen Schweißnaht führen, während eine zu hohe Kraft das Material verformen oder die Elektroden vorzeitig abnutzen kann.

4. Elektrodengeometrie

Die Form und Größe der Elektroden beeinflussen die Verteilung des elektrischen Stroms und der Wärme auf die Werkstücke. Die Geometrie der Elektroden muss so gewählt werden, dass sie den Buckel optimal kontaktiert und die Wärme gleichmäßig verteilt, um eine hochwertige Schweißverbindung zu gewährleisten.

5. Materialeigenschaften der Werkstücke

Die Materialeigenschaften der Werkstücke, wie Leitfähigkeit, Härte und Wärmeleitfähigkeit, beeinflussen den Schweißprozess erheblich. Unterschiedliche Materialien erfordern unterschiedliche Einstellungen für Strom, Zeit und Druck, um optimale Ergebnisse zu erzielen. Beispielsweise benötigt Stahl andere Parameter als Aluminium oder Edelstahl.

6. Buckelhöhe und -form

Die Höhe und Form der Buckel auf dem Werkstück sind entscheidend für die Konzentrierung des Schweißstroms und die Bildung der Schweißnaht. Eine präzise Kontrolle der Buckelhöhe und -form ist notwendig, um eine konsistente Schweißqualität zu gewährleisten.

7. Kühlung der Elektroden

Die Kühlung der Elektroden ist wichtig, um eine Überhitzung zu vermeiden und die Lebensdauer der Elektroden zu verlängern. Eine effektive Kühlung sorgt dafür, dass die Elektroden ihre Form und Funktion behalten und konsistente Schweißverbindungen gewährleisten.

8. Anpressdruck der Werkstücke

Der Anpressdruck, mit dem die Werkstücke zusammengehalten werden, bevor der Schweißvorgang beginnt, beeinflusst die Positionierung und den Kontakt zwischen den Buckeln und den Elektroden. Ein optimaler Anpressdruck ist notwendig, um sicherzustellen, dass die Werkstücke fest genug zusammengehalten werden, um eine hochwertige Schweißverbindung zu erzielen.

9. Wiederholgenauigkeit

Die Wiederholgenauigkeit ist ein Maß für die Konsistenz des Schweißprozesses über viele Zyklen hinweg. Diese Kenngröße ist besonders wichtig in der Serienfertigung, wo gleichbleibende Qualität über viele Teile hinweg erforderlich ist. Faktoren wie Stabilität des Schweißstroms, Konsistenz der Elektrodenkraft und genaue Kontrolle der Schweißzeit tragen zur Wiederholgenauigkeit bei.

10. Oberflächenbeschaffenheit der Werkstücke

Die Oberflächenbeschaffenheit der zu schweißenden Werkstücke beeinflusst den Kontaktwiderstand und damit die Schweißqualität. Saubere und glatte Oberflächen gewährleisten einen guten elektrischen Kontakt und eine gleichmäßige Wärmeverteilung. Bei verschmutzten oder oxidierten Oberflächen kann es zu ungleichmäßigen Schweißverbindungen kommen.

Vorteile des Buckelschweißens

Hohe Festigkeit

Durch das gezielte Schweißen an den Buckeln entstehen Verbindungen, die sehr belastbar und langlebig sind.

Effizienz

Mehrere Schweißpunkte können gleichzeitig gesetzt werden, was den Prozess besonders zeitsparend und kosteneffizient macht.

Präzision

Die genaue Platzierung der Schweißpunkte sorgt für eine hohe Präzision und eignet sich besonders für komplexe Bauteile.

Wenig Nachbearbeitung

Da die Erwärmung nur punktuell erfolgt, wird das umgebende Material minimal belastet, was den Bedarf an Nachbearbeitung reduziert.

Die Maschinen für das Buckelschweißen

Maschinen für das Buckelschweißen variieren je nach Anwendungsbereich und den spezifischen Anforderungen der Werkstücke. Dennoch gibt es einige allgemeine Merkmale und Komponenten, die typisch für Buckelschweißmaschinen sind.

Hauptkomponenten einer Buckelschweißmaschine

1. Grundaufbau

Buckelschweißmaschinen haben in der Regel einen robusten Rahmen aus Stahl, der Stabilität und Langlebigkeit gewährleistet. Diese Rahmenkonstruktion kann entweder vertikal oder horizontal ausgeführt sein, je nach Art der Werkstücke, die geschweißt werden sollen. Der Rahmen trägt die Hauptkomponenten der Maschine, wie die Elektroden, den Schweißkopf, die Steuerungseinheit und manchmal auch ein Förderbandsystem.

2. Schweißkopf und Elektroden

Der Schweißkopf ist das Herzstück der Buckelschweißmaschine. Er besteht aus zwei Hauptkomponenten: den oberen und unteren Elektroden. Diese Elektroden bestehen in der Regel aus Kupfer oder einer Kupferlegierung, da dieses Material eine hohe elektrische Leitfähigkeit besitzt. Die Elektroden sind in der Regel wassergekühlt, um eine Überhitzung zu vermeiden und die Lebensdauer zu verlängern. Der Schweißkopf kann beweglich oder fest installiert sein, abhängig von der Maschine.

3. Schweißsteuerung

Die Schweißsteuerungseinheit ist das „Gehirn“ der Buckelschweißmaschine. Hier werden alle wichtigen Parameter wie Schweißstrom, Schweißzeit und Elektrodenkraft eingestellt und überwacht. Moderne Schweißsteuerungen sind oft computergestützt und bieten eine hohe Präzision und Wiederholgenauigkeit. Sie können auch mit Sensoren ausgestattet sein, die den Schweißprozess in Echtzeit überwachen und gegebenenfalls Anpassungen vornehmen.

4. Druckmechanismus

Der Druckmechanismus sorgt dafür, dass die Elektroden mit der richtigen Kraft auf die Werkstücke drücken. Dieser Mechanismus kann pneumatisch, hydraulisch oder elektromotorisch betrieben sein. Bei pneumatischen Systemen wird Druckluft verwendet, um die Elektroden auf das Werkstück zu drücken. Hydraulische Systeme bieten eine noch höhere Präzision und Konsistenz, sind aber komplexer in der Wartung.

5. Kühlungssystem

Buckelschweißmaschinen sind häufig mit einem Kühlungssystem ausgestattet, das in der Regel Wasser verwendet, um die Elektroden und andere hitzeempfindliche Komponenten zu kühlen. Dieses System ist entscheidend, um eine Überhitzung zu vermeiden, die die Qualität der Schweißnähte und die Lebensdauer der Maschine beeinträchtigen könnte.

6. Werkstückhalterungen und Positioniersysteme

Je nach Anwendung können Buckelschweißmaschinen mit speziellen Werkstückhalterungen oder Positioniersystemen ausgestattet sein. Diese sorgen dafür, dass die Werkstücke während des Schweißprozesses in der richtigen Position gehalten werden. In automatisierten Produktionslinien sind diese Halterungen oft Teil eines Fördersystems, das die Werkstücke automatisch zur Schweißstation transportiert.

7. Fördersystem

In vielen industriellen Anwendungen, insbesondere in der Massenproduktion, sind Buckelschweißmaschinen in automatisierte Produktionslinien integriert. Hierbei kommen Fördersysteme zum Einsatz, die die Werkstücke zu den Schweißköpfen transportieren und nach dem Schweißen weiterbefördern. Diese Systeme können auf Förderbändern, Schienen oder Robotern basieren.

8. Bedienpanel und Benutzeroberfläche

Moderne Buckelschweißmaschinen verfügen über ein Bedienpanel mit einer benutzerfreundlichen Oberfläche. Über dieses Panel können Bediener die Maschine steuern, Parameter einstellen und den Schweißprozess überwachen. In fortgeschritteneren Systemen kann das Panel auch mit einem Computer verbunden sein, der zusätzliche Funktionen wie Datenaufzeichnung und Prozessanalyse ermöglicht.

9. Sicherheitseinrichtungen

Sicherheitsvorrichtungen wie Schutzgitter, Not-Aus-Schalter und Lichtvorhänge sind ebenfalls integraler Bestandteil von Buckelschweißmaschinen. Diese gewährleisten die Sicherheit der Bediener und verhindern Unfälle während des Betriebs.

Entdecken Sie unsere Expertise im Buckelschweißen

Nutzen Sie die Vorteile von Präzision und Effizienz – erfahren Sie mehr über Buckelschweißanlagen von Gatzsch Schweißtechnik und wie es Ihre Produktion optimieren kann! Jetzt informieren und Ihre Verbindungen auf das nächste Level bringen!

Häufig gestellte Fragen (FAQs) zum Thema Buckelschweißen

Buckelschweißen ist ein Widerstandsschweißverfahren, bei dem zwei Metallteile durch Erhitzen an erhabenen Punkten (Buckeln) unter Druck miteinander verbunden werden. Diese Buckel konzentrieren den Stromfluss auf eine kleine Fläche, wodurch die Schweißverbindung entsteht.

Hauptsächlich wird Buckelschweißen bei Stahl, verzinktem Stahl und anderen leitfähigen Metallen verwendet. Es eignet sich besonders gut für Blechverbindungen in der Automobil- und Metallverarbeitungsindustrie.

Beim Buckelschweißen werden vorgeformte Erhebungen (Buckel) auf einem Metallteil mit einem anderen Metallteil unter Druck zusammengepresst. Ein elektrischer Stromfluss durch die Buckel erzeugt ausreichend Hitze, um das Material lokal zu schmelzen und eine Verbindung zu schaffen.

Buckelschweißen wird oft in der Automobilindustrie für die Befestigung von Muttern, Bolzen oder anderen Anbauteilen auf Karosserieblechen verwendet. Auch in der Elektronik und Haushaltsgeräteproduktion ist es weit verbreitet.

- Hohe Prozesssicherheit und Reproduzierbarkeit

- Gute elektrische und mechanische Eigenschaften der Schweißverbindung

- Kein zusätzliches Material (wie Schweißdraht) erforderlich

- Schneller Prozess, ideal für die Serienproduktion

Beim Punktschweißen wird der Strom direkt durch die Kontaktflächen der Werkstücke geleitet, während beim Buckelschweißen vorgeformte Buckel den Stromfluss auf bestimmte Punkte konzentrieren, um dort die Verbindung zu erzeugen.

Der Schweißstrom ist entscheidend, um die notwendige Hitze zu erzeugen, die das Metall an den Buckeln schmelzen lässt. Eine präzise Steuerung des Stroms ist wichtig, um eine saubere Schweißverbindung ohne Überhitzung oder Unterhitzung zu gewährleisten.

Ja, Buckelschweißen eignet sich hervorragend für die Automatisierung, insbesondere in der Massenproduktion, z.B. in der Automobilindustrie. Roboter und spezialisierte Maschinen können den Prozess sehr effizient durchführen.

Gerne beraten wir Sie ausführlich zu diesem Thema und unterstützen Sie bei der Umsetzung. Kontaktieren Sie uns für eine unverbindliche Anfrage!

Das Werkstück muss sauber und frei von Verunreinigungen wie Fett, Öl oder Oxidationen sein. Zudem müssen die Buckel präzise ausgeformt sein, um eine gleichmäßige Stromverteilung und Schweißqualität zu gewährleisten.

Im Gegensatz zu Verfahren wie dem Punktschweißen oder Rollennahtschweißen wird beim Buckelschweißen der Schweißstrom gezielt auf vorgeformte Buckel konzentriert. Diese Buckel erzeugen definierte Schweißpunkte, wodurch das Verfahren ideal für die Befestigung von Bauteilen wie Muttern oder Bolzen ist. Es erfordert weniger Energie als das Punktschweißen, da die Kontaktfläche durch die Buckel kleiner ist.